红元融合了国防工业前沿阵地的优势资源、名校机构的先进技术,引进了百强企业的科学管理理念,在 沈阳、洛阳、贵阳、上海、武汉等地设立了分公司,并成立了核工业事业 部、电力事业部、船舶事业部和培训教育事业部,竭诚为客户提供高质量检测、高效率交付的技术服务。

无损检测配套的产品修复服务,是针对经检测发现缺陷、损伤,但仍具备修复价值的工业产品、设备零部件、结构件等,通过专业技术手段消除缺陷、恢复性能及使用功能的技术服务。该服务通常与无损检测、理化检验联动,形成 “检测诊断 — 方案制定 — 修复实施 — 复检验收” 的闭环,广泛应用于机械制造、石油化工、轨道交通、航空航天、电力等行业。

(一) 金属构件类

1. 焊接件:焊缝存在气孔、夹渣、未焊透、表面裂纹等缺陷(经无损检测判定可修复),如压力容器焊缝、钢结构梁柱焊缝、管道焊接接头。

2. 锻铸件:铸件的缩孔、疏松、砂眼;锻件的折叠、裂纹等,如发动机缸体、齿轮毛坯、阀体铸件。

3. 轴类 / 齿轮类零件:表面磨损、腐蚀点蚀、轻微裂纹,如电机轴、机床主轴、传动齿轮。

(二) 设备与装备类

1. 压力容器 / 压力管道:局部腐蚀减薄、焊缝缺陷,在合规前提下进行补焊、堆焊修复。

2. 工程机械部件:挖掘机铲斗、装载机铲齿的磨损修复,起重机吊钩的裂纹修补。

3. 精密零部件:航空航天零部件的微小缺陷修复、模具表面的划痕与损伤修复。

(三) 非金属材料类

玻璃钢制品、复合材料构件的分层、开裂修复;橡胶密封件的局部损伤修补等。

| 修复技术 | 核心原理 | 适用缺陷类型 | 适用材料 |

|---|---|---|---|

| 补焊修复 | 采用与母材匹配的焊接材料,对缺陷部位进行填充焊接,消除缺陷 | 焊缝气孔、夹渣、未焊透;铸件缩孔;构件表面 / 近表面裂纹 | 碳钢、不锈钢、合金钢等金属材料 |

| 堆焊修复 | 借助电弧、等离子弧等热源,在磨损或腐蚀表面堆敷一层耐磨 / 耐腐蚀合金层 | 零件表面磨损、腐蚀减薄;密封面损伤 | 轴类、阀门密封面、工程机械耐磨件 |

| 激光修复 | 利用高能激光束熔化修复材料,实现与母材的冶金结合 | 微小裂纹、精密零件表面损伤、薄壁件缺陷 | 航空航天精密部件、模具、电子元器件 |

| 胶粘修复 | 采用高强度结构胶,填充粘接缺陷部位,固化后恢复结构完整性 | 非承载部位的裂纹、缝隙;非金属材料损伤 | 玻璃钢、复合材料、部分低应力金属构件 |

| 机械修复 | 通过打磨、抛光、机加工等方式去除表面缺陷,恢复尺寸精度 | 表面划痕、毛刺、轻微折叠 | 各类金属 / 非金属精密零部件 |

(一) 缺陷诊断与评估

1. 结合无损检测(UT/RT/MT 等)、理化检验报告,明确缺陷的位置、大小、性质及对产品性能的影响。

2. 技术团队评估产品修复价值,判断是否符合安全标准及使用要求,出具《修复可行性评估报告》。

(二) 定制修复方案

1. 根据产品材质、缺陷类型、工况要求,制定针对性修复方案,包含修复技术选型、工艺参数、质量控制要点、复检标准。

2. 方案需符合行业规范(如压力容器修复需遵循《压力容器安全技术监察规程》),并经客户确认。

(三) 修复实施

1. 对修复部位进行预处理:如打磨去除缺陷、清洗油污杂质、预热(针对焊接修复)。

2. 由具备资质的技术人员(如持证焊工、激光修复工程师)严格按照方案操作,全程做好过程记录。

(四) 复检与验收

1. 修复完成后,再次通过无损检测验证缺陷是否完全消除,必要时辅以理化检验(如硬度测试、金相分析)确认性能。

2. 出具《修复验收报告》,附检测数据、修复前后对比资料,确保产品达到使用标准。

(五) 售后与质保

1. 提供修复后质保服务,明确质保期内的质量保障范围;针对关键设备,可提供后续运行状态跟踪建议。

(一)资质要求

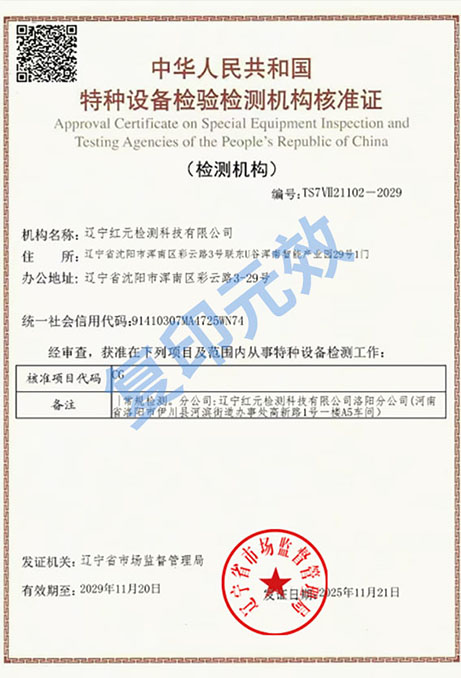

1. 修复服务机构需具备对应行业资质,如压力容器修复需取得特种设备安装改造维修许可证;焊接修复团队需持有焊工资格证书。

2. 涉及精密修复(如激光修复)的设备需经校准,确保修复精度。

(二)质量控制要求

1. 修复材料需与母材匹配,且具备合格证明;修复工艺需严格遵循标准,避免产生新的缺陷(如焊接变形、热影响区裂纹)。

2. 全程记录修复过程数据,确保可追溯。

(三) 安全要求

1. 针对高压、高温设备的修复,需制定专项安全预案;焊接、激光作业需做好防火、防辐射防护措施。

1. 降低成本:相比更换全新零件 / 设备,修复服务可大幅节省采购成本和停机时间,尤其适用于大型、精密、高价值构件。

2. 保障产能:快速修复缺陷产品,缩短设备停产周期,助力企业维持生产节奏。

3. 延长寿命:通过专业修复恢复产品性能,甚至可通过耐磨、耐腐蚀强化修复提升产品使用寿命。

4. 合规性保障:修复过程及验收符合行业标准,避免因缺陷产品投入使用引发安全事故或合规风险。